製造工程について

材料切断 → プレス加工 → 組み付け溶接 → 仕上げ

材料切断 → プレス曲げ加工・穴あけ加工 → 組付け溶接(半田) → 脱脂処理 → 接着処理 → コーティング処理 → 仕上げ処理(皮むき・穴修正)

材料切断

各治具の形状に合わせて材質を選び、仕上がり寸法に正確に製作するため、切断寸法は大切な基準となります。

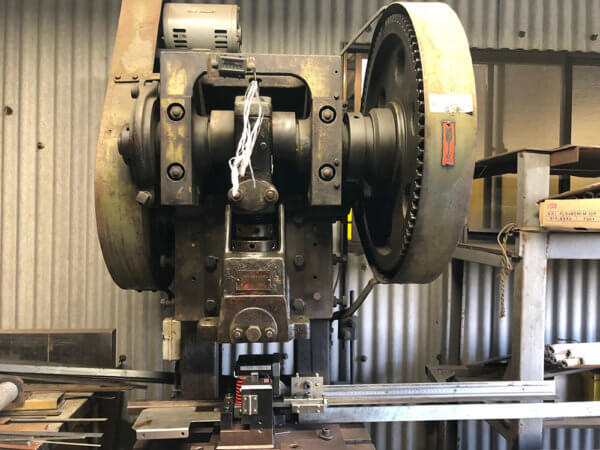

穴あけ、曲げ加工

切断後、用途に応じて穴あけ、曲げ工程を行います。

穴あけも精密さ正確さが要求され、曲げ加工は最も繊細な工程ともいえます。作業者の職人要素も必要です。曲げ工程で形成されたラックは、機能が生かされます。

また、平成26年よりNCフライス盤の導入により、穴加工の量産品対応・品質の安定・生産性の向上につながり、複雑な加工にも対応することが出来ます。

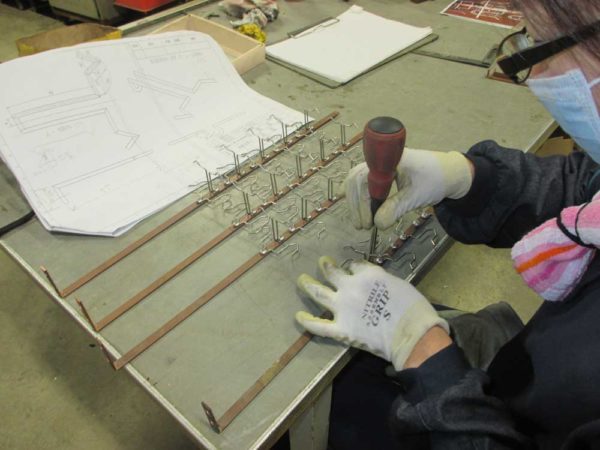

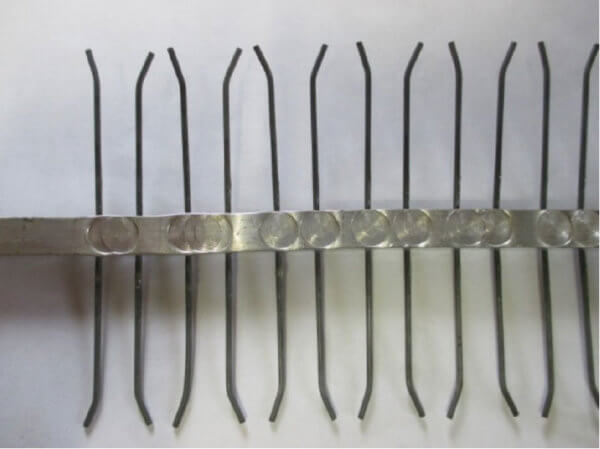

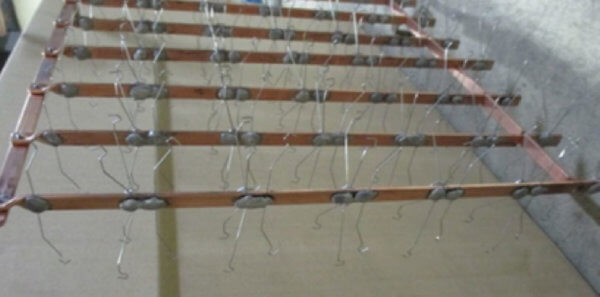

組付け溶接(半田付け・組立)

各部品の工程が終わり、ラックとして製作する工程です。溶接は単に接合する作業ではなく、重要な部分です。

取り付けの角度、溶接の均一さ、精密さ、正確さ等技術センスがまさに必要です。

樹脂コーティングが必要なメッキ治具は、ピンをボルト付けした後、半田を行います。

脱脂処理

溶接、半田付け加工後、脱脂処理を行います。付着している油脂等を除去します

①水洗処理

脱脂液を洗い流します。

②前処理

よりコーティングの密着性をよくするため、コーティングが必要な箇所にプライマー配布を施します。

一つ一つ手作業で塗っていきます。

③樹脂コーティング処理

用途に応じてコーティングが必要な治具に、コーティング処理を行います。

加熱処理釜で製品を焼き付け → コーティング槽に浸す → 焼き上げ

焼き上げの処理で材質の違いで温度管理、コーティングの均一さが求められ、確実性を要します。

製品を加熱後、吊り下げ自動化装置を使用しゾル浸け込みを行います。室温・加熱温度と数秒単位の時間管理を要します。

気泡とタレが出来ないように、浸け込みと引き上げ後の作業が重要です。

④仕上げ

コーティング後、完成品にするため、仕上げ工程を行います。コーティング不要な箇所をカッターでカットし、ピン先の調整等、一台一台手作業で丁寧に行います。

細めのピンには、気泡が出来たりしコーティングがはじかれている箇所が出てくる場合があるので、最後に再度ゾルの塗り上げ作業を行います。

⑤完成品

完成品のコーティング治具

ゾルコーティング仕様

ポリコーティング仕様